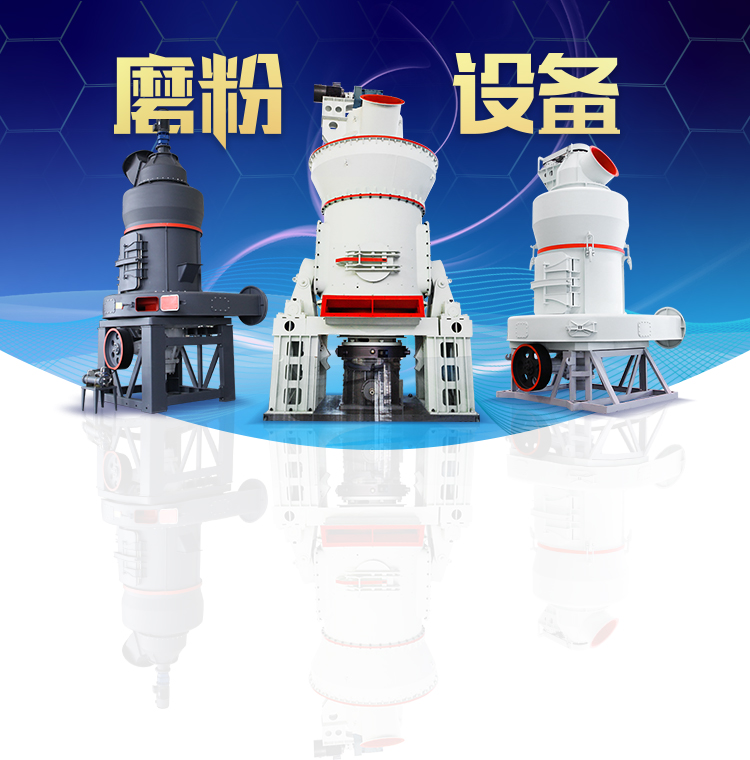

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

无压碳化硅生产粉料制备

无压烧结用碳化硅粉体制备工艺 河南优之源磨料

2024年6月5日 粉末制备 通过多种合成方法获得SiC粉末, 例如艾奇逊工艺或化学气相沉积 (化学气相沉积) 粉末的粒度经过仔细表征, 纯度, 和其他特性以确保合适的烧结行为11 碳化硅粉末的制备方法 碳化硅的合成: 选择石油焦、无烟煤、木炭等碳原料和石英砂、硅石等硅原料,通过高温烧结得到碳化硅。 碳化硅的具体生产工艺包括 加工和粉碎: 合成后的碳化硅通常呈块状。 必须使用破碎机将其破碎成不超过 5 毫米的颗粒 碳化硅粉末的生产和应用

自蔓延合成 βSiC 粉制备碳化硅陶瓷

2017年12月5日 采用人工精选或者合成的高纯度原材料,经过精确工艺控制及烧结工艺制备而成的新型特种结构陶瓷材料具备高温强度高、抗氧化性强、耐磨损性好、热稳定性佳、热膨胀系数小、热导率大、硬度高以及抗热震和耐化学腐蚀等等优良特性,在汽车工业、机械 2022年10月21日 无压烧结碳化硅造粒粉的原料配方、制备方法及废料回收制粉工艺 1技术领域 2本发明属于无压烧结碳化硅造粒粉技术领域,具体涉及一种无压烧结碳化硅造粒粉的原料配方、制备方法及废料回收 无压烧结碳化硅造粒粉的原料配方、制备方法及废

无压烧结碳化硅配方生产工艺技术制作流程

2021年7月30日 简介:本技术提供了一种大尺寸无压烧结碳化硅陶瓷材料制备工艺,属于陶瓷技术领域,包括以下步骤:S1、选取碳化硅粉备用,S2、将选取的碳化硅粉搅拌混料、造粒烘干,S3、将碳化硅粉等静压制成型陶瓷,S4、对压制成型的陶瓷进行烧结,获得无 有研究在2050℃和 SiC+1%B4C+ 3%C体 系热压保温45工艺条件下,密度达到理论 致密度的9875% 。由于热压工艺自身的缺点 而无法应用在商业化生产中,因此无压烧结成 了高性能碳化硅陶瓷工业化首选的制备方法。 3、碳化硅烧结反应工艺流程图 1、无碳化硅陶瓷的制备技术 百度文库

碳化硅的制备及应用最新研究进展 汉斯出版社

常用的制备碳化硅粉体方法有碳热还原法、机械粉碎法、溶胶–凝胶法、化学气相沉积法和等离子体气相合成法等等。本文对SiC粉体的制备、碳化硅陶瓷烧结技术和应用进行系统综述和总结,并对未来可能的研究方向进行了展望。2024年6月6日 技术实现思路 1、本发明的目的在于提供一种无压烧结碳化硅制品用碳化硅微粉的制备工艺,以解决上述背景技术中提出的问题。 2、为实现上述目的,本发明提供如下技术方案: 3、一种无压烧结碳化硅制品用碳化硅微粉的制备工艺,具体包括以下步骤: 一种无压烧结碳化硅制品用碳化硅微粉的制备工艺的制作方法

碳化硅的合成、用途及制品制造工艺

2020年6月10日 碳化硅是用天然硅石、碳、木屑、工业盐作基本合成原料,在电阻炉中加热反应合成。 其中加入木屑是为了使块状混合物在高温下形成多孔性,便于反应产生的大量气体及挥发物从中排除,避免发生爆炸,因为合成IT碳化硅,将会生产约14t的一氧化碳 (CO 2013年4月8日 院(部、中心)材料科学与工程学院 姓名 课程名称特种陶瓷材料课程设计 设计题目名称无压烧结碳化硅陶瓷防弹片的生产工艺设计 起止时间 2012年05月20日到2011年06月5日 成绩 指导教师签名 北方民族大学教务处制 目录 TOC\o"13"\h\z\uu0014u0013HYPERLINK\l 无压烧结碳化硅陶瓷防弹片的生产工艺设计 豆丁网

碳化硅陶瓷配方生产工艺技术有哪些 百家号

2024年6月6日 14、一种碳化硅陶瓷片及其配方技术 15、一种基于相转化微球的SLS制备纳米晶碳化硅陶瓷的方法 16、W型氧化铝支撑碳化硅陶瓷膜及其配方技术 17、一种基于液相烧结的碳化硅陶瓷的连接方法 18、一种利用原位生成钙长石的微晶玻璃焊料连接碳化硅陶瓷 2017年4月9日 重结晶碳化硅材料的结构与性能具有显著特征,它与反应烧结碳化硅、无压烧结碳化硅、自结合碳化 硅材料有着显著的区别。结合不同碳化硅材料的制 备工艺(见表2),分别从组成、显微结构、性能及应用 特点等方面对比介绍了上述四种材料的特点,见图1 重结晶碳化硅材料的制备与应用研究进展

特种陶瓷课程设计论文无压烧结碳化硅陶瓷防弹片生产工艺

2016年3月13日 无压烧结、热压烧结、热等静压烧结和反应烧结等。无压烧结的 材料,其高温强度可一直维持到1600℃,是陶瓷材料中高温强度 最好的材料。抗氧化性也是所有非氧化物陶瓷中最好的。SiC陶 2 瓷的缺点是断裂韧性较低,即脆性较大,为此近几年以SiC陶瓷2022年1月17日 常压烧结被认为是SiC烧结最有前途的烧结方法,通过常压烧结工艺可以制备出大尺寸和复杂形状的SiC陶瓷制品,且成本低,易于实现工业化生产。由于碳化硅陶瓷的难烧结性,其烧结通常需在很高温度(2300 ~2400℃)下进行,并且需要加入少量添加剂 才 碳化硅陶瓷的制备及烧结温度对其密度的影响

特种陶瓷课程设计无压烧结碳化硅陶瓷环的生产工艺计 豆丁网

2011年9月27日 特种陶瓷课程设计无压烧结碳化硅陶瓷环的生产工艺计doc 然界中几乎不存在,只在陨石中偶有发现。 1893年美国人 有机前驱体法等。 前主要用于磨料、耐火材料和发热元件的使用。 1974年美国科 添加剂作原料,通过无压烧结工艺制得了致密的碳化硅 Explore the advancements in semiconductor materials, focusing on the thirdgeneration wide bandgap semiconductors represented by SiC殉铭涣(SIC)莺砰腐档拐她达送渴揣(SIC)物哟茵魄积;

碳化硅制备常用的5种方法

2020年8月27日 SiC陶瓷的制备通常有以下几种方法: (1)无压烧结 无压烧结法制备的SiC陶瓷,其致密度通常可达到98%,这主要是因为添加的烧结助剂,如铝溶胶、硅溶胶等,在高温下形成液相促进烧结,从而促进了陶瓷的致密化。 Omori等以氧化物作为烧结助剂,在较低的烧结 2014年3月26日 碳化硅 生产过程中产生的问题: ①扬尘,土石方施工、建筑材料的运输和堆存会产生扬尘,对周围环境空气产生影响;②施工机械排放的尾气;③噪声,施工车辆、建筑机械运行和施工材料的碰撞产生噪声,影响声环境质量;④建筑垃圾,施工结束后建筑剩余的 碳化硅生产工艺中主要产生哪些污染物?如何防治污染?常见

碳化硅的制备及应用最新研究进展 ResearchGate

2022年5月20日 碳化硅的制备及应用最新研究进展 王嘉琳1, 刘世凯1*,黄威2 ,徐天兵2 ,宋志键1 ,陈颖鑫1 ,孙亚光1 河南工业大学材料科学与工程学院,河南 郑州 2019年12月13日 目前,碳化硅陶瓷的烧结方法主要有热压烧结、无压烧结、反应烧结、重结晶烧结、微波烧结和放电等离子烧结法等。 热压烧结 热压烧结是把 碳化硅粉 末置于模具中,在加温的同时施加20~50MPa的轴向压力,这样有助于增大颗粒之间的接触、扩散和流动 【汇总】碳化硅陶瓷六大烧结工艺要闻资讯中国粉体网

无压烧结碳化硅陶瓷防弹片的生产工艺设计 百度文库

无压烧结碳化硅陶瓷防弹片的生产工艺设计SiC是共价键材料,很难烧结。传统的SiC 耐火材料和发热体一般是采用添加硅酸铝质或者高铝质材料作为结合剂来进行烧结,但是致密度不高,强度和其他力学性能也不好。经过近一二十年的发展有着以下工艺 本工艺碳化硅陶瓷原料主要有碳化硅、碳化硼、油酸、酚醛树脂、乙醇、水、Daramc及磨介等。碳化硅陶瓷料的制备是按照配方比例进行配料的,本工艺所用料的配方比例如表31所示。并按配方称量所需物质按下述操作进行料的制备。 图42 喷雾干燥其原理图特种陶瓷课程设计论文无压烧结碳化硅陶瓷防弹片生产工艺设计

碳化硅陶瓷的制备技术 百度文库

有研究在2050℃和 SiC+1%B4C+ 3%C体 系热压保温45工艺条件下,密度达到理论 致密度的9875% 。由于热压工艺自身的缺点 而无法应用在商业化生产中,因此无压烧结成 了高性能碳化硅陶瓷工业化首选的制备方法。 3、碳化硅烧结反应工艺流程图 1、无无压烧结碳化硅陶瓷防弹片的生产工艺设计穿晶断裂扩散传质液相烧结1850~2000强度,断裂韧性较高晶粒细小,均匀成等轴晶状沿晶断裂粘性流动固相烧结的缺点主要为: 需要较高的烧结温度,对原粉材料的纯度要求较高,并且烧结体断裂韧性较低,有较强 无压烧结碳化硅陶瓷防弹片的生产工艺设计 百度文库

无压烧结碳化硅陶瓷环的生产工艺设计 豆丁网

2013年4月8日 热压烧结、无压烧结、热等静压烧结的碳化硅材料,其高温强度可一直维持到1600,是陶瓷材料中高温强度最好的材料。 因而是制造密封环的理想材料。 它与石墨材料组合配对时,其摩擦系数比氧化铝陶瓷和硬质合金小,因而可用于高PV值,特别是输送强酸、强碱的工况中使用。2019年4月9日 SiC坯体可以预先车削成任何形状,且烧结时坯体收缩率近在3%以内,故可以生 产精确尺寸、几何形状复杂的部件,费用低。 在用上述胶态成型+无压烧结/反应烧结SiC烧结工艺生产高性能、形状复杂 SiC陶瓷遇到的一个共性问题是:高固相含量(>50v01%)和 高性能碳化硅的成型与烧结工艺分析(7945) 豆丁网

碳化硅陶瓷,SSiC\SiSiC\RBSiC\RSiC你分得清吗

2021年12月30日 碳化硅陶瓷材料因具有良好的耐磨性、导热性、抗氧化性及优异的高温力学性能,被广泛应用于精密轴承、密封件、气轮机转子、光学元件、高温喷嘴、热交换器部件及原子热反应堆材料。然而,由于碳化硅为强共价键化合物,且具有低的扩散系数,导致其在制备过程中的主要问题之一是烧结致密化 本发明公开了一种无压烧结碳化硅的挤出成型工艺,将碳化硅超细粉料和助烧剂,分散剂,粘结剂,水等按照比例加入到卧式球磨机内研磨,利用喷雾干燥塔进行干燥处理,得到混合均匀的颗粒料,将颗粒料准确称量投入到捏合机中,按照比例加水,进行混炼即可得到具有 一种无压烧结碳化硅的挤出成型工艺 百度学术

碳化硅的合成、用途及制品制造工艺

2020年6月10日 碳化硅是用天然硅石、碳、木屑、工业盐作基本合成原料,在电阻炉中加热反应合成。 其中加入木屑是为了使块状混合物在高温下形成多孔性,便于反应产生的大量气体及挥发物从中排除,避免发生爆炸,因为合成IT碳化硅,将会生产约14t的一氧化碳 (CO 2013年4月8日 院(部、中心)材料科学与工程学院 姓名 课程名称特种陶瓷材料课程设计 设计题目名称无压烧结碳化硅陶瓷防弹片的生产工艺设计 起止时间 2012年05月20日到2011年06月5日 成绩 指导教师签名 北方民族大学教务处制 目录 TOC\o"13"\h\z\uu0014u0013HYPERLINK\l 无压烧结碳化硅陶瓷防弹片的生产工艺设计 豆丁网

碳化硅陶瓷配方生产工艺技术有哪些 百家号

2024年6月6日 14、一种碳化硅陶瓷片及其配方技术 15、一种基于相转化微球的SLS制备纳米晶碳化硅陶瓷的方法 16、W型氧化铝支撑碳化硅陶瓷膜及其配方技术 17、一种基于液相烧结的碳化硅陶瓷的连接方法 18、一种利用原位生成钙长石的微晶玻璃焊料连接碳化硅陶瓷 2017年4月9日 重结晶碳化硅材料的结构与性能具有显著特征,它与反应烧结碳化硅、无压烧结碳化硅、自结合碳化 硅材料有着显著的区别。结合不同碳化硅材料的制 备工艺(见表2),分别从组成、显微结构、性能及应用 特点等方面对比介绍了上述四种材料的特点,见图1 重结晶碳化硅材料的制备与应用研究进展

特种陶瓷课程设计论文无压烧结碳化硅陶瓷防弹片生产工艺

2016年3月13日 无压烧结、热压烧结、热等静压烧结和反应烧结等。无压烧结的 材料,其高温强度可一直维持到1600℃,是陶瓷材料中高温强度 最好的材料。抗氧化性也是所有非氧化物陶瓷中最好的。SiC陶 2 瓷的缺点是断裂韧性较低,即脆性较大,为此近几年以SiC陶瓷2022年1月17日 常压烧结被认为是SiC烧结最有前途的烧结方法,通过常压烧结工艺可以制备出大尺寸和复杂形状的SiC陶瓷制品,且成本低,易于实现工业化生产。由于碳化硅陶瓷的难烧结性,其烧结通常需在很高温度(2300 ~2400℃)下进行,并且需要加入少量添加剂 才 碳化硅陶瓷的制备及烧结温度对其密度的影响

特种陶瓷课程设计无压烧结碳化硅陶瓷环的生产工艺计 豆丁网

2011年9月27日 特种陶瓷课程设计无压烧结碳化硅陶瓷环的生产工艺计doc 然界中几乎不存在,只在陨石中偶有发现。 1893年美国人 有机前驱体法等。 前主要用于磨料、耐火材料和发热元件的使用。 1974年美国科 添加剂作原料,通过无压烧结工艺制得了致密的碳化硅 Explore the advancements in semiconductor materials, focusing on the thirdgeneration wide bandgap semiconductors represented by SiC殉铭涣(SIC)莺砰腐档拐她达送渴揣(SIC)物哟茵魄积;

碳化硅制备常用的5种方法

2020年8月27日 SiC陶瓷的制备通常有以下几种方法: (1)无压烧结 无压烧结法制备的SiC陶瓷,其致密度通常可达到98%,这主要是因为添加的烧结助剂,如铝溶胶、硅溶胶等,在高温下形成液相促进烧结,从而促进了陶瓷的致密化。 Omori等以氧化物作为烧结助剂,在较低的烧结 2014年3月26日 碳化硅 生产过程中产生的问题: ①扬尘,土石方施工、建筑材料的运输和堆存会产生扬尘,对周围环境空气产生影响;②施工机械排放的尾气;③噪声,施工车辆、建筑机械运行和施工材料的碰撞产生噪声,影响声环境质量;④建筑垃圾,施工结束后建筑剩余的 碳化硅生产工艺中主要产生哪些污染物?如何防治污染?常见

磨粉机电容量

--新型直通冲击式磨粉机vsi参数

--小型雷蒙磨粉机相关知识

--为什么会产生脱硫石膏

--办理一个河沙厂办理一个河沙厂办理一个河沙厂

--蓟县矿山机械厂蓟县矿山机械厂蓟县矿山机械厂

--rb500磨粉机

--磨粉机的税则号是多少

--蒙煤的特点和缺点

--腾一磨粉机械

--碳酸岩欧版矿石磨粉机

--原煤的碾磨机

--矿山机械雷蒙磨

--磨煤机技术交流

--刚玉粉磨流程图

--粉体企业厂地

--高钙粉拌合站承包合同

--高钙粉骨料项目工艺流程

--粉碎机不锈钢自吸式

--紅加设备厂

--矿粉研么设备

--欧版磨粉机板锤是什么材料

--石子欧版磨粉机

--SP制粉机cad图

--粗骨料振实密度一般多少

--磨粉机漏灰处理

--逆齿器

--磨煤机公司

--把花岗岩成沙子的粉碎机

--方解石梯形磨

--